課題

お客様先で稼働しているプレス機器に障害が発生した際のメンテナンスサービスを提供しているのですが、現地に訪問して状態を見ないと原因がわからず、例えば交換部品が取りに帰るためにオフィスと現地を往復するなど多くの無駄が発生していました。顧客満足度の向上、継続的なサービス利用を増やすためにも、いかに無駄を抑えることができるかが長年の課題でした。

解決策

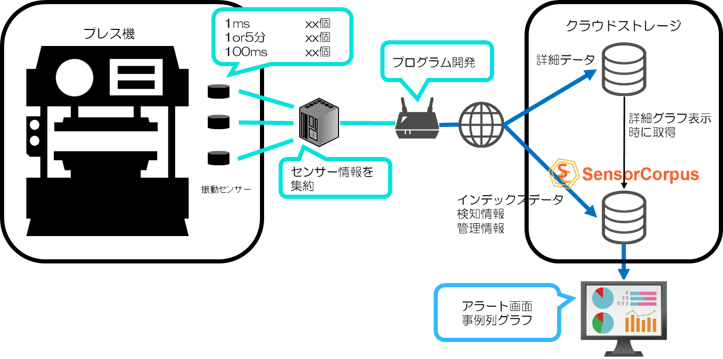

障害発生から解決に至るまでのプロセスの無駄を排除するために、振動など稼働に関するデータを収集、常時可視化、異常値検知のためのサービス基盤を構築しました。

具体的には、障害の原因を究明するためには1msレベルという非常に粒度の細かい振動データが求められるため、それをクラウド上で管理する仕組みが必要でした。

本件では、ゲートウェイ側でPLCから取得するデータをリアルタイムで処理するプログラムを構築、処理したデータを用途に合わせて「SensorCorpus」とクラウド上のオブジェクトストレージそれぞれに格納しています。「SensorCorpus」のダッシュボードからもオブジェクトストレージ上のデータを呼び出せるような連携処理を実装することで、一つの画面からデータを確認できるようにしました。

結果

導入効果

故障時の原因究明が迅速かつ的確に実施可能になったことで、工場側は最小限の停止期間で操業できるようになりました。稼働状況・情報をタイムリーに把握することができるため、アラート通知を関係者に即時通知するなど、工場側主導での活用もされるようになりました。

今後、故障前後の微細な挙動から故障検知ができるするなど着実な展開を進めることで、将来的には予知保全につなげられるデータやノウハウを蓄積していきたいと考えています。

使用センサー

振動センサー ・温度センサー ・電流センサー・加速度センサー、他