日本の製造業において個別工程の機械の稼働状態の見える化を実施している企業は2割程度しかありません。その一方で実施したいと考えている企業は5割もあります。稼働状態の見える化をDXと置き換えると日本の製造業の半数近くがDXを実現したいが、まだ道半というのが現実です。何がモノづくりの現場のDXを阻害しているのでしょうか?

何らかのデータ収集・利活用をしている企業は全体の6割もありますが、データ収集、活用方法がわからない、導入コストが気になる、導入効果が見えないなどの課題を感じている製造業が多くなっています。

現場の人間は現場のことには詳しいがITが不得手。IT部門の人間はITは得意だが現場がわからないしIoTの要件定義には自信がない。経営者はDXという言葉はよく聞くが、実際の内容はよく知らない。だからDXの第一歩が踏み出せていません。

多種多様な IoT データを効率的に管理(収集、蓄積、加工・整形、正規化、リアルタイム処理等)するためのソフトウェアプラットフォームです。ユーザ管理、センサー&ゲートウェイ管理、データ管理、セキュリティ機能、通知機能などIoTに必要な機能をフル装備。更に収集したデータをすぐに見える化できるダッシュボード機能も標準装備しています。

すぐに始められる

データ取得対象の選定、センサー(PLC)の選定(ヒアリング)、センサー(PlC)とゲートウェイ間の通信方法の設定などを打合せさせて頂ければセンサーやゲートウェイ手配完了後、最短1日でデータ取得、見える化を実現できます。

安価に始められる

初期導入費用はセンサーやゲートウェイ購入費に加え開発費が必要ですが、運用が始まればデータの登録件数により5万円/月額からご利用いただけます。今回、エントリーモデルとしてMy First IoTパッケージを最低1万円/月からご利用頂けるサービスをリリースいたしました。

運用が始まるとノーコードで

現場の方が使用できる

Excelやパワーポイントを使える方ならどなたでもダッシュボード機能を使い、取得したデータを好きな形で見える化できます。

作成したダッシュボードをモニターすることで課題の原因発見や解決の仮説立案が可能になります。

PoCから実稼働、拡張まで

共通のアーキテクチャーで柔軟に

システム拡張できる

苦労して実施したPoCのアーキテクチャーをそのまま活用して実稼働に移行できます。更に拡張もインフラリソース強化により同様に実現。改修コスト低減、納期短縮を実現します。定期的な改修不要かつバージョンアップは無償です。

様々なシステム(ERP/AI/BI 等)とも

API で連携できる

既存システムともこれから導入するシステムともCSVレベルの疎結合で連携できます。他システムにある原材料投入時の人・資材明細情報および出来高情報を活用して製品単体毎の原価率やロス情報を算出できます。

日本の製造業で10年以上の稼働実績を

もつ純国産IoTプラットフォーム

2014年に開発して以来、上場企業を中心に数多くの製造業が導入しており、10年間ほぼ障害なしで安定運用しています。当社のIoTスペシャリストが企画時のコンサル、設計、開発、運用まで一貫してサポートいたします。

カルビー株式会社(代表取締役社長 兼 CEO江原 信、本社:東京都 千代田区、以下カルビー社)はDX化の中核となるIoT基盤として2020年に次世代工場モデル湖南工場(滋賀県湖南市)においてSensorCorpusを採用したのを皮切りに、全国各地の工場で活用を拡げスマートファクトリー化を加速させています。

カルビー株式会社

カルビー株式会社

現場主導のDXでないと成功しない

(現場のオーナーシップ)

ITの専門家にカルビーのことを理解してもらうのではなく、カルビーのことをよく知る従業員にITの技術を身につけてもらう方が早いのでは、自分たちが成長した方がゴールが近いと感じるようになりました。

DX浸透の鍵は現場のIT技術習得にあり

自分達でまず改良できるようになって、手を加えられるものじゃないとシステムは買いませんよという時代がもうすぐ来るなと感じ、そのソフトやアプリを使いこなす人材を多く育成すべき考えました。SensorCorpusを扱えるようになる過程で共通言語が理解できるようになっているのではないかと思っています。

工場には上位から下位まで様々なシステムがあるが

それらが疎結合できる必要がある

CSVファイルみたいなシンプルな形で連携できるようなゾーンを持てるのがよかったです。システム間の連携を自動化しないと、上位や既存システムとの連携・マスタ管理がうまくできず続かないと思います。

DX推進には課題を解決しようと

自ら手を上げる人材が必須

自分達の社員の中で興味や関心を持って活躍できる方が眠っているかもしれません。その方々と会話すると、もしかしたら仕事を委ねるとDX推進力のある方を発掘できるかもしれません。

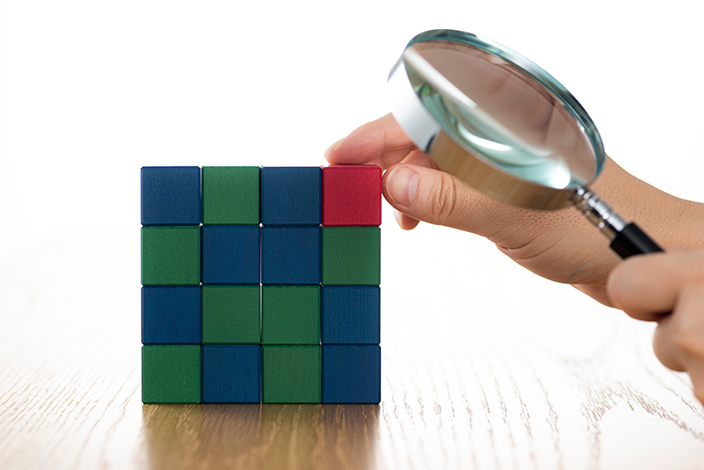

「製造現場DXの第一歩を踏み出したい、IoTに取り組みたい。」

「どれだけ効果が出るか分からないものにコストをかけるのは難しく、どこから手を付ければいいのかわからない。」

My First IoT パッケージ for Entry Editionは、このような現場からの声にお応えするための特別なプランです。

現場ニーズが高く、取り付け簡単/実績豊富なセンサーを使って、安価に使い始めることができます。

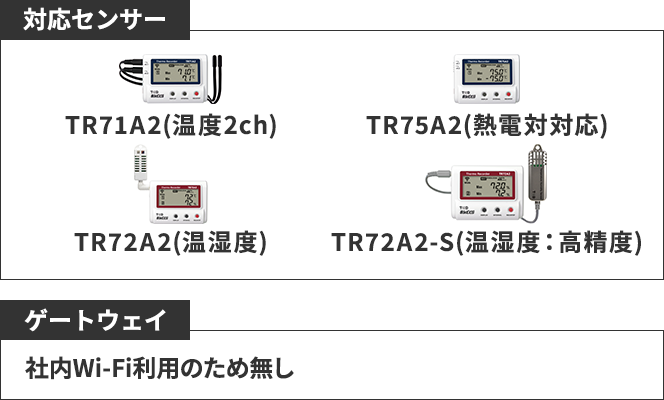

My First IoT 温湿度パッケージ

製品の品質維持、材料の安定性、機器や設備の維持管理のみならず、作業者の安全と健康面においても、温湿度管理は特に重要です。

あらゆる製造現場での導入実績を誇る、株式会社ティアンドデイ製「おんどとり」と「SensorCorpus」の組み合わせで、簡単設置、即データ可視化・管理をシンプルな構成で実現できます。

離れた場所の、複数箇所の温湿度の状況を、一つのダッシュボード上でタイムリーに把握することもでき、また異常にも素早く対応できるように設置場所ごとにアラートメール通知を設定することもできます。

※株式会社ティアンドデイ製「おんどとり」は、国内正規販売店より直接ご購入ください。

My First IoT 電力パッケージ

電力は、製造業において大きな運用コストの一部を占めています。

ピークシフトによる電力料金の抑制、機器の稼働実態に応じた運用の見直し、モータの過負荷や部品の摩耗など機器故障や不具合の早期把握、カーボンニュートラル達成に向けた環境負荷の低減など、機器や設備毎の電力管理は、製造業に大きなメリットをもたらします。

力率を加味した有効電力値の取得が可能な株式会社SIRC製「IoT

電力センサユニット」と「SensorCorpus」の組み合わせで、専門的な知識を必要とせずに機器や設備に簡単設置、専用ゲートウェイを通じて「SensorCorpus」上で、電力使用状況や稼働状況を管理することができます。

My First IoT PLCパッケージ ※年内発売予定

PLCから取得するデータにより製造ラインのリアルタイムな動作状況や機器の状態を正確に把握することで、「生産効率の最適化」(ex.ボトルネックや無駄を特定して改善)や「品質管理の向上」(ex.異常値や不安定な動作の早期検知、対策)に役立てることができます。またERPやMESとの連携により、製造現場全体における戦略的な意思決定、プロセスの最適化にも役立てることができます。

数多くの各種PLCデータをSensorCorpus上で取り扱ってきた経験と蓄積したノウハウにより、専門的なオペレーションを介さずシンプルにPLCデータを取得、「SensorCorpus」で各設備のデータを集中管理できます。

本ページに掲載する製品およびサービス(以下、本製品およびサービス)の名称は、提供会社またはメーカー各社の商標です。

本製品およびサービスをご利用になる際には、提供会社またはメーカーの規約や注意事項を遵守いただけますようお願いいたします。

本製品およびサービスの保守サポートは、提供会社またはメーカーに直接お問い合わせください。